I due motivi principali per cui l'alluminio è così indispensabile per l'industria aerospaziale sono già stati menzionati. Essendo uno dei metalli con il più alto rapporto resistenza/peso, il suo valore per l'industria aerospaziale è evidente. Le cellule degli aerei devono essere sufficientemente robuste e resistenti da resistere alle sollecitazioni di decolli e atterraggi nel tempo. Allo stesso tempo, se il metallo è troppo pesante, richiederà un maggiore consumo di carburante durante i voli. Ciò significa che l'alluminio è spesso la scelta più conveniente per gli aerei.

Resistenza e peso non sono gli unici vantaggi dell'alluminio; un altro importante vantaggio delle leghe di alluminio è la loro resistenza alla corrosione. Questo è un fattore determinante per la durata di un aereo. Gli aerei sono costantemente esposti agli agenti atmosferici e sono regolarmente soggetti a condizioni climatiche estreme: temperature gelide ad alta quota ed esposizione a ogni tipo di precipitazione, tra cui neve e temporali. L'alluminio è noto per la sua capacità di resistere alla corrosione ambientale.

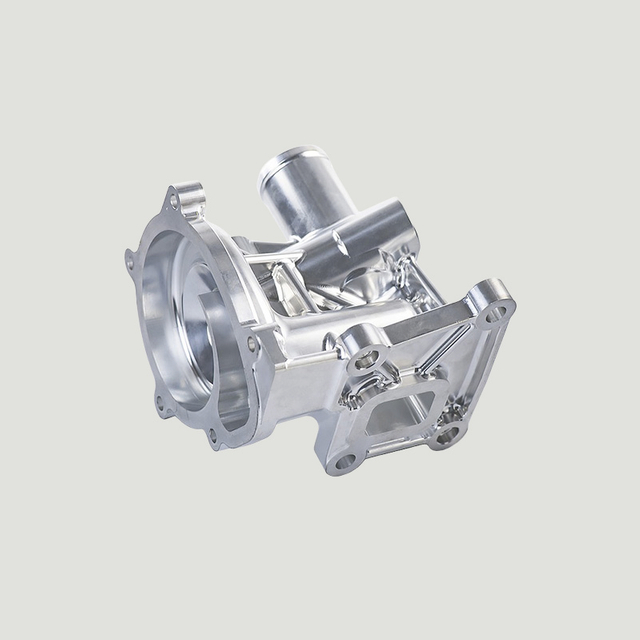

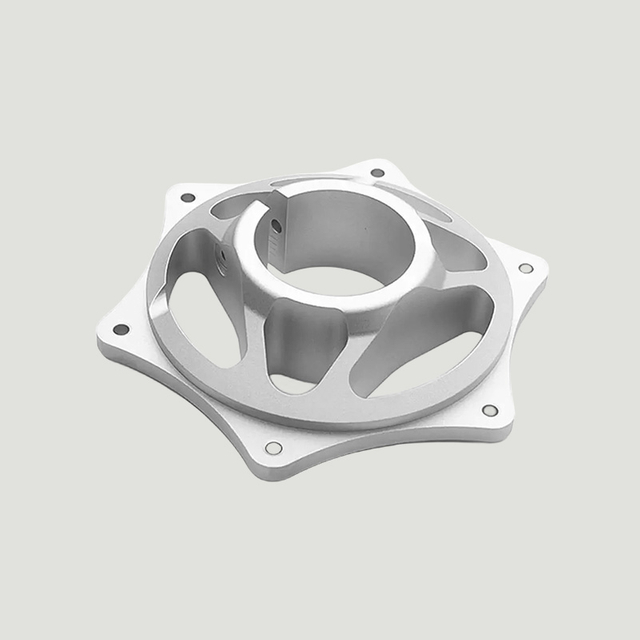

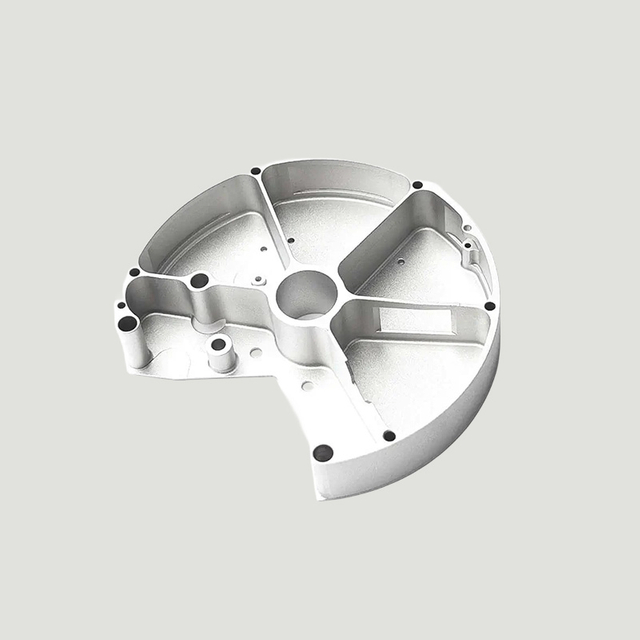

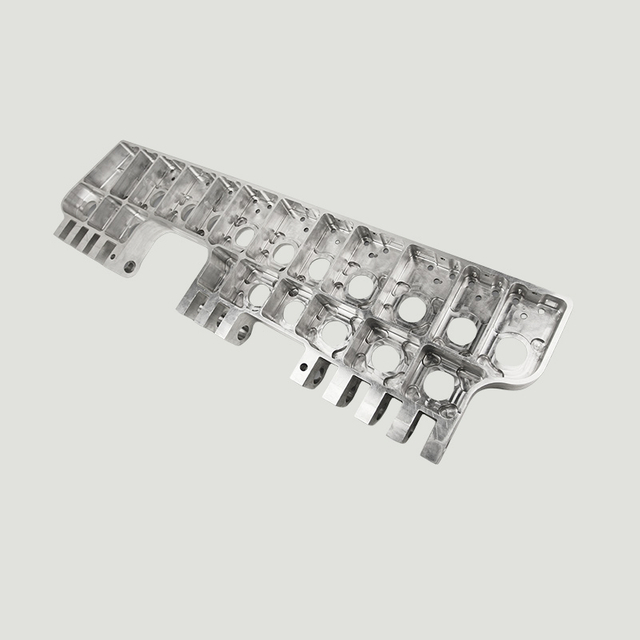

Inoltre, l'alluminio è anche estremamente malleabile. Questo è un vantaggio per l'industria aeronautica, che richiede un elevato grado di precisione per garantire la massima aerodinamica, per non parlare di tutti i piccoli componenti che si possono trovare sugli aerei. La facilità di fabbricazione e lavorazione dell'alluminio lo rende un altro ambito in cui offre risparmi sui costi rispetto ai materiali alternativi.

L'alluminio è anche esteticamente gradevole; sebbene questa non sia la considerazione più importante, non guasta, poiché nessuno vuole volare su un veicolo che non sia visivamente attraente (con forse il Millennium Falcon come unica eccezione).

Si stima che l'80% di tutto il contenuto metallico presente negli aerei odierni sia alluminio; è facile capirne il motivo.

| Materiali disponibili Acciaio | acciaio al carbonio, acciaio legato, acciaio inossidabile, 4140, 20#, 45#, 40Cr, 20Cr, ecc. | ||||||

| Alluminio | AL6061, AL6063, AL6082, AL7075, AL5052 ecc. | ||||||

| Acciaio inossidabile | 201SS, 301SS, 304SS, 316SS ecc. | ||||||

| Ottone | C37700,C28000, C11000,C36000 ecc. | ||||||

| Plastica | PTFE, PEEK, POM, PA, UHMW, NYLON | ||||||

| Misurare | Personalizzato | ||||||

| Trattamento superficiale | Verniciatura a polvere, galvanica, ossido, anodizzazione | ||||||

| Tecnica | taglio laser, piegatura, saldatura, stampaggio | ||||||

| OEM | Accettare | ||||||

| Formato del disegno | 3D/CAD/Dwg/IGS/STP | ||||||

| Colore | Personalizzato | ||||||

| Applicazione | Elettrodomestici, Auto, Edilizia, Attrezzature capitali, Energia, Strumentazione, Dispositivi medici, Telecomunicazioni | ||||||

| Sono disponibili profili in alluminio personalizzati OEM | |||||||

Vantaggi delle parti in alluminio per armi da fuoco rispetto alle parti in acciaio per armi da fuoco

7075, 7050 e 7158 sono tutte leghe di alluminio utilizzate in applicazioni che richiedono elevata resistenza, come meccanismi per armi da fuoco, componenti di armi da fuoco e altro ancora. È ampiamente riconosciuta per la sua elevata resistenza e tenacità. Questa lega è disponibile in piastre e in diverse forme, tonde, esagonali e quadrate. Nel complesso, i prodotti 7xxx vengono utilizzati per realizzare prodotti e attrezzature/macchinari che richiedono un elevato rapporto resistenza/densità.

Le leghe 7xxx sono note per essere tra le più resistenti disponibili e presentano un eccellente rapporto peso/resistenza, che le rende adatte per componenti sottoposti a sollecitazioni elevate. Questi metalli possono essere formati allo stato ricotto e presentano un maggiore ritorno elastico una volta formati. È possibile formare questo metallo allo stato ricotto. Il trattamento termico può essere utilizzato per aumentare la resistenza delle leghe 7xxx e presenta eccellenti proprietà a basse temperature.

Il nostro spessore normale è di circa 10 µm. Sì, possiamo realizzare spessori da 15 µm in su.

Possiamo realizzare qualsiasi colore di verniciatura a polvere, purché forniate un campione di colore. Normalmente, lo spessore della verniciatura a polvere è di 60-80 µm.

Siamo certificati ISO. I nostri standard sono DIN, AAMA, AS/NZS, China GB.

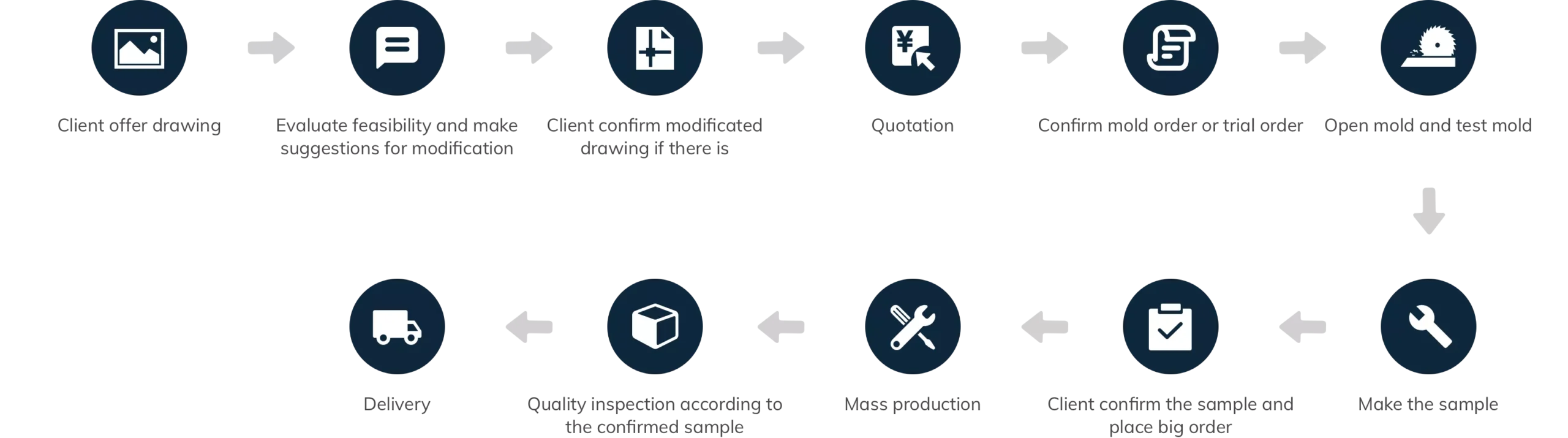

(1). 2-3 settimane per aprire i nuovi stampi e realizzare campioni gratuiti.

(2). 3-4 settimane dopo il ricevimento del deposito e la conferma dell'ordine.

Solitamente utilizziamo pellicola di plastica e carta kraft, ma possiamo anche realizzare prodotti in base alle esigenze del cliente.

Fai il primo passo, ti risponderemo entro 24 ore

Partendo da qui, creeremo insieme una gloria. Stiamo progredendo verso un futuro promettente. Con il nostro alluminio e la nostra maestria artigianale.

305#, Floor 3, Fengdong Nanfang Commerical Center Bld A, Fengchi, Dali, Nanhai, Foshan, Guangdong, 528231, Cina

Diritto d'autore © 2025 Brillantezza. Mappa del sito | politica sulla riservatezza